Trockner-Retrofit bei UBB in zweieinhalb Tagen

Die UBB Umformtechnik GmbH (UBB) hat den Trocknungsprozess in ihrer Galvanikanlage modernisiert und damit sowohl die Produktivität als auch die Wartungsfreundlichkeit verbessert und auf den neuesten Stand der Technik gebracht. Zum Einsatz kommen zwei hochmoderne GALVADRY®-Trommeltrockner der Richard Tscherwitschke GmbH ausgestattet mit Energierückgewinnung und Fernwartungssystem. Dank sorgfältiger Planung und Vorbereitung gelang die Umstellung auf das neue System in nur zweieinhalb Tagen.

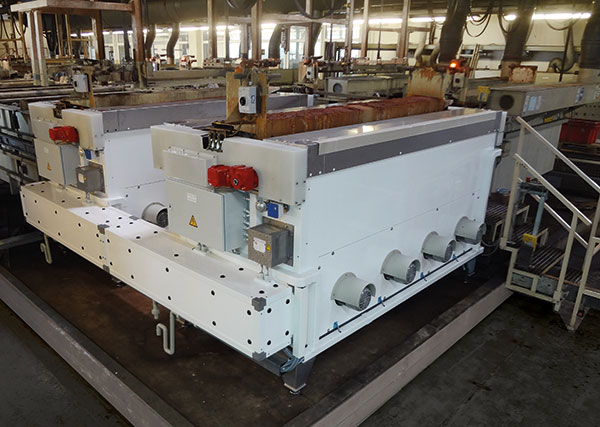

Kompakte Lösung und nach nur zweieinhalb Tagen betriebsbereit: die modernisierte Trocknerlösung bei UBB mit dem GALVADRY®-Trocknungssystem. (Bild: Richard Tscherwitschke GmbH)

UBB fertigt hochwertige Stanzteile für industrielle Anwendungen. Auf einer Fläche von über 12.000 m² steht ein leistungsstarker Maschinenpark mit Hochleistungspressen, Profilierstraße und Galvanikanlage bereit. Neben Befestigungssystemen für die Heizungs-, Klima-, Sanitär- und Lüftungsindustrie ist die Fertigung von Stanz-, Schweiß- und Umformteilen in kleinen und großen Losgrößen ein weiterer Schwerpunkt.

In der Inhouse-Galvanik kommen Galvanisiertrommeln vom Typ GALVA-E zum Einsatz, ebenfalls von Tscherwitschke. Die Anlage mit zwei Linien arbeitet im effizienten Kreislaufbetrieb. Zwei neue GALVADRY®-Trockner ersetzen das in die Jahre gekommene, 30 Jahre alte Vorgängersystem, dessen Leistung zunehmend nachgelassen hatte: Die bisherigen Trockner waren wartungsintensiv, Ersatzteile schwer zu beschaffen, und oft konnte die erforderlichen Trocknungsparameter nicht erreicht werden. Um vollständige Trocknung sicherzustellen, musste stets das Warenvolumen reduziert werden. Ein früher genutzter dritter Trockner für Gestellware wird zudem nicht mehr benötigt – das schafft Platz und verbessert die Zugänglichkeit für Wartungsarbeiten.

Dank ihrer kompakten Bauweise konnten die neuen Trockner nahtlos und ohne bauliche Anpassungen in die bestehende Anlage integriert werden. Die Anschlussleistung wurde fast halbiert, die durchschnittliche Trocknungstemperatur liegt bei effizienten 65 °C – deutlich unter der bisherigen. Das Ergebnis: verkürzte Trocknungszeit, reduzierte Taktzeiten, höherer Mengendurchsatz und eine nachhaltige Energieeinsparung.

Die Entscheidung für das GALVADRY®-System basiert auf positiven Erfahrungen mit den Galvanisiertrommeln der Richard Tscherwitschke GmbH sowie der überzeugenden Neukonzeption. Die hohe Anlagenauslastung erforderte eine schnelle Wiederinbetriebnahme. Die Umstellung erfolgte daher präzise getaktet: Nach Betriebsende am Freitag wurden die alten Trockner stillgelegt und am Samstag ausgebaut. Von Montag bis Mittwoch erfolgten Aufbau und Systemanbindung der neuen Trockner. Bereits am Mittwochnachmittag – nach nur zweieinhalb Werktagen – lief die Produktion wieder auf Hochtouren.

Das neue Trockner-Duo überzeugt durch eine hervorragende Isolierung, die Wärmebrücken effektiv minimiert. Die Luftführung ist perfekt auf die verwendeten Trommeltypen abgestimmt, sodass eine optimale Durchströmung der Ware für eine schnelle, effiziente Trocknung gewährleistet ist. Dank der durchdachten Konstruktion sind beide Trocknereinheiten leicht zugänglich, was Wartungs- und Inspektionsarbeiten erleichtert. Ein besonderes Highlight ist die integrierte Fernwartung, die eine schnelle Identifikation und Behebung von Störungen ermöglicht – ganz ohne Vor-Ort-Einsatz. Das spart Zeit und Kosten und sorgt für einen reibungslosen Betrieb.

>> zum vollständigen Artikel aus der Galvanotechnik 08/2025